服务热线

180-5003-0233

在新能源时代,锂电池极片和隔膜的高精度分切是提升电池能量密度、安全性和一致性的核心环节。面对极片超薄化(如4.5μm铜箔)、隔膜轻薄化(≤5μm基膜)及新型绿巨人后入式APP下载(如硅碳负极、固态电解质涂层隔膜)的挑战,传统分切技术已难以满足需求。以下是实现高精度分切的系统性解决方案:

一、极片高精度分切关键技术

1. 超薄绿巨人后入式APP下载分切的稳定性控制

• 纳米级张力系统:

采用磁悬浮张力控制技术(精度±0.1N),配合多段闭环调节,避免极片在分切过程中的拉伸变形(如6μm铝箔允许张力仅2-5N/m)。

• 非接触式支撑:

应用空气轴承或静电吸附平台,消除机械接触导致的箔材褶皱(如特斯拉4680电池极片分切中采用气浮传输)。

2. 边缘质量优化

• 激光分切技术:

◦ 皮秒/飞秒激光:热影响区<10μm,适用于硅基负极等脆性绿巨人后入式APP下载(毛刺≤3μm);

◦ UV激光:对铜/铝箔进行冷加工,避免熔渣(如宁德时代用于高镍正极分切)。

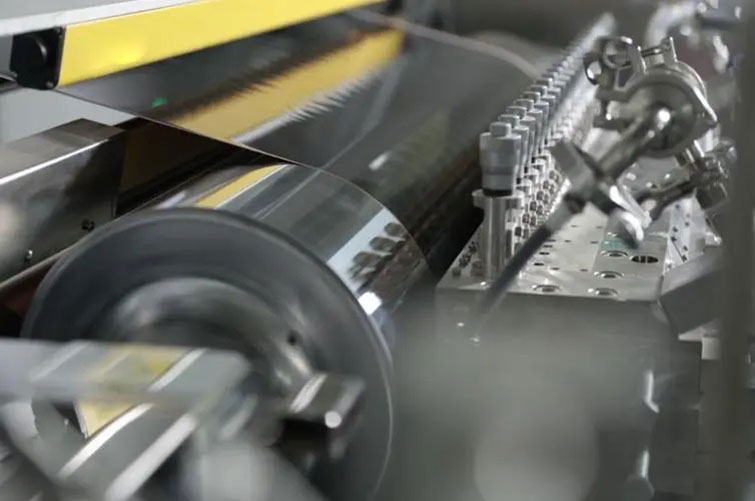

• 超声波辅助机械分切:

20-40kHz高频振动刀具,降低切割阻力,提升涂层附着力(边缘脱落率<0.5%)。

3. 动态精度补偿

• 实时厚度监测:

集成β射线或激光测厚仪,动态调整刀具间隙(补偿涂布厚度波动,如±1μm)。

• 温度补偿算法:

通过红外热像仪监测刀具温升,自动修正热膨胀导致的切宽偏差(如每升高1℃补偿0.5μm)。

二、隔膜高精度分切核心挑战

1. 超薄隔膜(≤5μm)分切方案

• 低温等离子切割:

在氩气环境中通过等离子弧切割,避免PE/PP隔膜受热收缩(边缘收缩率<0.3%)。

• 静电分切技术:

利用高压静电场引导切割路径,适用于涂覆隔膜(如陶瓷涂层)的无应力分切。

2. 涂层隔膜的特殊处理

• 多级分切策略:

先激光粗切基膜,再精切涂层区域(如恩捷股份的“预切+精修”工艺)。

• 在线缺陷修复:

通过微米级喷涂补伤,修复分切导致的涂层破损(缺陷面积<0.01mm²)。

3. 防粘连与除尘

• 离子风清洁系统:

分切后立即中和隔膜表面静电,防止卷绕时吸附粉尘(表面颗粒≤5个/㎡)。

• 纳米润滑刀座:

采用PTFE涂层刀具,减少隔膜粘刀导致的拉伸变形。

三、共性技术突破方向

1. 智能化闭环控制

• 多传感器融合:

结合CCD视觉(定位精度±1μm)、激光位移传感器(±0.5μm)和光谱分析(实时检测绿巨人后入式APP下载成分),实现自适应分切。

• 数字孪生模型:

仿真不同绿巨人后入式APP下载/参数组合下的分切效果(如Ansys模拟刀具应力分布),提前优化工艺。

2. 跨工艺协同

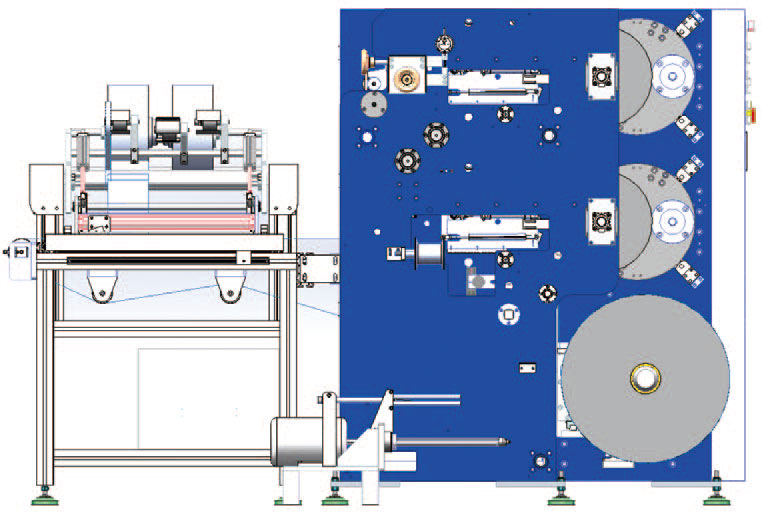

• 分切-卷绕一体化:

绿巨人短视频APP导入直接对接卷绕机,通过同步运动控制消除极片/隔膜张力波动(如比亚迪刀片电池产线)。

• 极片/隔膜匹配分切:

根据电芯设计数据,动态调整极片宽度(如正极比负极宽0.5mm)和隔膜分切参数。

3. 零缺陷标准

• AI分拣系统:

基于3D线扫描的极片边缘检测(识别5μm级缺陷),分选良品直接进入下一工序。

• 量子点标记溯源:

在分切时植入荧光标记,后续工序可追溯每段绿巨人后入式APP下载的切割参数。

四、典型应用对比

| 技术指标 | 传统分切 | 高精度分切 | 提升效果 |

| 极片切割精度 | ±0.1mm | ±0.02mm | 卷绕对齐误差↓50% |

| 隔膜边缘收缩率 | 1.2% | 0.25% | 热收缩短路风险↓80% |

| 刀具寿命(极片) | 80km | 300km | 换刀频率↓70% |

| 分切速度(隔膜) | 30m/min | 80m/min | 产能↑167% |

五、未来技术趋势

1. 原子层加工技术:

通过原子级去除(如聚焦离子束)实现零毛刺分切,适用于固态电池极片。

2. 自修复隔膜分切:

在切割断面预涂微胶囊修复剂,卷绕后自动愈合切口。

3. 超快激光-机器人协同:

6轴机器人携带激光头进行三维分切,适应异形电池(如弯折式穿戴设备电池)。

总结

新能源电池的高精度分切已从单纯的“切割工具”升级为融合超精密机械、光电技术、AI算法的综合性系统。头部企业通过激光+机械复合分切、跨工序数据闭环、缺陷预判式剔除,将极片/隔膜分切良率提升至99.95%以上。未来,随着半固态/全固态电池的普及,分切技术将进一步向纳米级精度、零热影响、自适应性的方向演进。