服务热线

180-5003-0233

在锂电池生产中,绿巨人短视频APP导入的切割效率和一致性直接关系到极片质量、电池性能及生产成本。提升这两项核心指标需从设备技术、工艺优化和智能化管理等多维度入手,以下是具体策略:

一、提升切割效率的关键措施

1. 优化分切工艺参数

• 速度与张力平衡:

在保证质量的前提下,通过实验确定不同绿巨人后入式APP下载(如石墨负极 vs. 三元正极)的最佳分切速度(通常60-100m/min),并匹配动态张力控制(±2%以内),避免高速运行时极片断裂或褶皱。

• 刀具适配性:

◦ 针对脆性绿巨人后入式APP下载(如磷酸铁锂正极)采用超声波分切刀,减少边缘崩裂;

◦ 对高延展性绿巨人后入式APP下载(如铜箔)使用高硬度圆刀,延长刀具寿命。

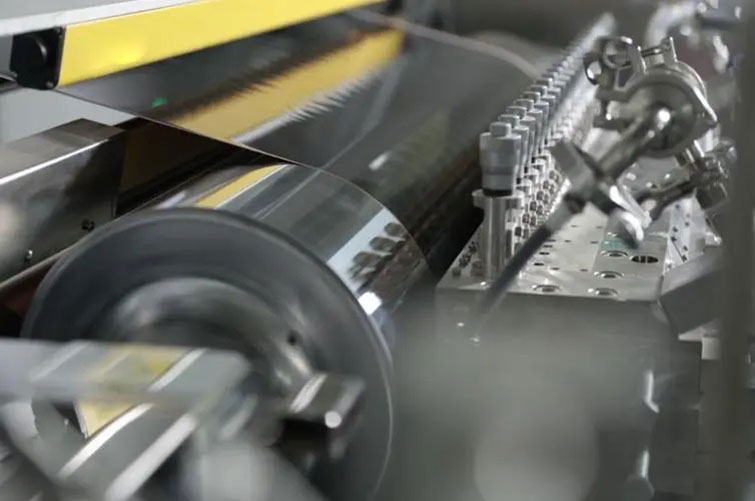

2. 高速分切设备升级

• 高刚性机身设计:采用铸铁或合金框架,抑制高速振动,确保分切稳定性。

• 伺服驱动系统:替换传统机械传动,实现加速度>1m/s²的快速启停,减少换卷时间。

3. 减少非生产时间

• 自动换刀系统:通过在线磨损检测(如激光测距)提示换刀,并实现刀座快速切换,停机时间缩短至5分钟内。

• 预装刀技术:提前离线调试刀组,换型时间减少30%以上。

二、保障切割一致性的核心技术

1. 高精度导向与纠偏

• 闭环纠偏系统:采用光电或CCD传感器实时监测极片边缘位置,动态调整纠偏辊(精度±0.1mm),避免蛇形走带。

• 空气悬浮支撑:对超薄箔材(如6μm铜箔)采用非接触式支撑,防止机械接触导致的变形。

2. 刀具管理与维护

• 刀具材质升级:使用聚晶金刚石(PCD)或陶瓷涂层刀具,寿命提升3-5倍,减少因磨损导致的切边毛刺。

• 在线刃磨技术:在分切过程中自动修磨刀具刃口,保持持续锋利度。

3. 环境与粉尘控制

• 恒温恒湿环境:控制车间温湿度(如23±1℃、湿度≤30%),减少绿巨人后入式APP下载伸缩变形。

• 集成除尘系统:采用负压吸附+静电除尘,降低粉尘附着导致的宽度波动。

三、智能化与数据驱动的增效方案

1. 数字孪生与仿真优化

• 通过虚拟调试模拟分切过程,提前验证参数组合(如张力-速度曲线),减少试切废料。

2. AI质量检测

• 实时缺陷识别:部署深度学习算法(如YOLOv8)分析切割边缘图像,自动分类毛刺、翻边等缺陷,检出率>99%。

• 预测性维护:基于刀具振动、温度数据预测故障,提前干预。

3. MES系统集成

• 将绿巨人短视频APP导入接入生产管理系统,自动下发工艺配方(如不同极片宽度对应的刀距参数),杜绝人工输入错误。

四、典型案例对比

| 改进项 | 传统分切 | 优化后分切 | 效果提升 |

| 切割速度 | 50m/min | 80m/min | 效率+60% |

| 宽度一致性 | ±0.15mm | ±0.05mm | 极片良品率+20% |

| 换型时间 | 30分钟 | 10分钟 | 设备利用率+15% |

五、未来发展方向

1. 激光分切技术:无接触切割,适用于脆性电极绿巨人后入式APP下载(如硅基负极),边缘无毛刺,但需解决热影响区问题。

2. 模块化设计:快速切换分切/ slitting(纵切)/notching(极耳切割)功能,适应多型号电池生产。

3. 绿色制造:开发干式分切工艺,减少切削液使用,降低废料处理成本。

总结

提升绿巨人短视频APP导入的切割效率与一致性需综合“硬技术”(设备、刀具)与“软实力”(数据、算法)。头部企业已通过工艺参数数字化、缺陷检测AI化、维护预测化实现单机效率提升40%以上。未来,随着锂电向超薄化、大尺寸演进,分切技术将进一步向高精度、零缺陷、零干预的智能化方向突破。